沒有組織層面的變革,數(shù)字化技術(shù)極有可能將傳統(tǒng)的低效流程升級為低效的數(shù)字化流程

數(shù)字化轉(zhuǎn)型的四大誤區(qū)

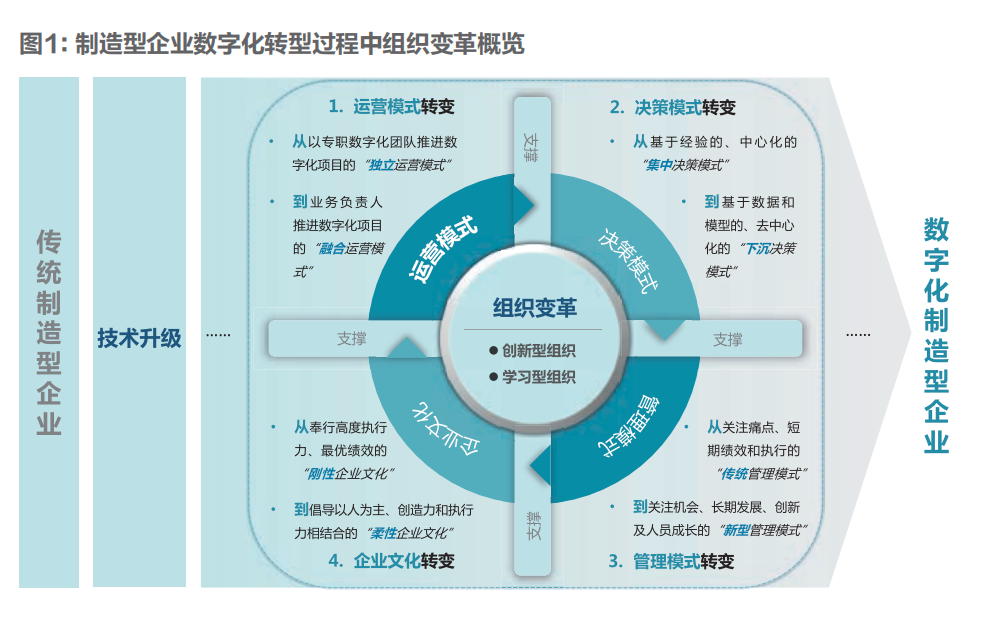

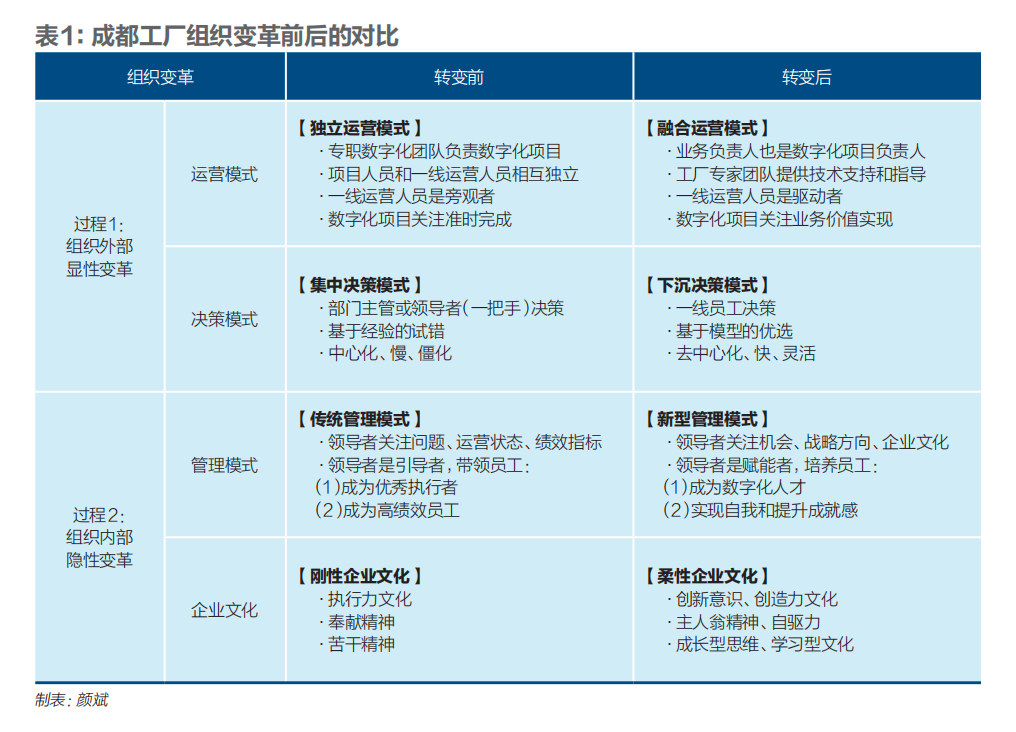

擺脫轉(zhuǎn)型誤區(qū)的關(guān)鍵:組織變革

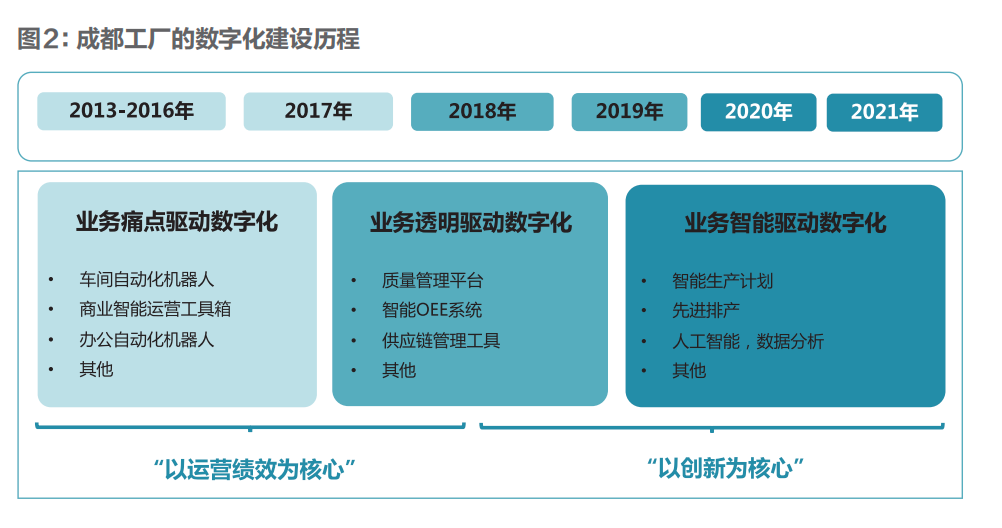

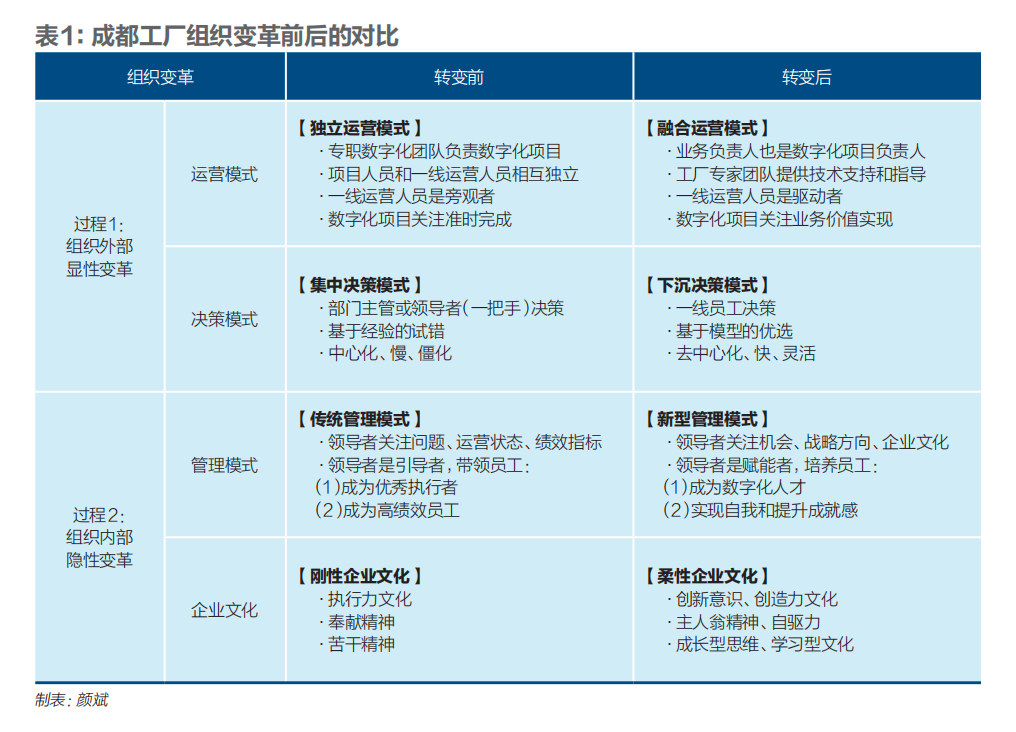

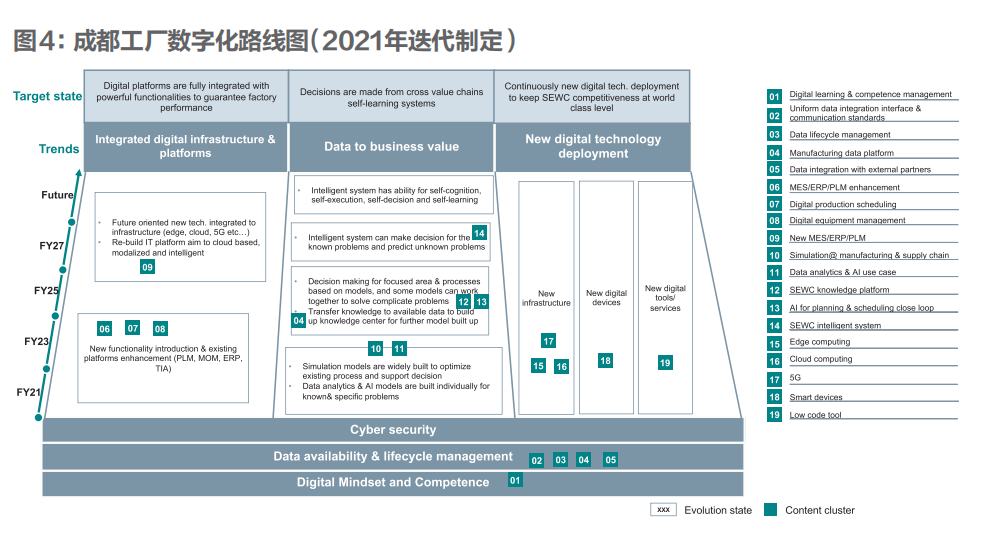

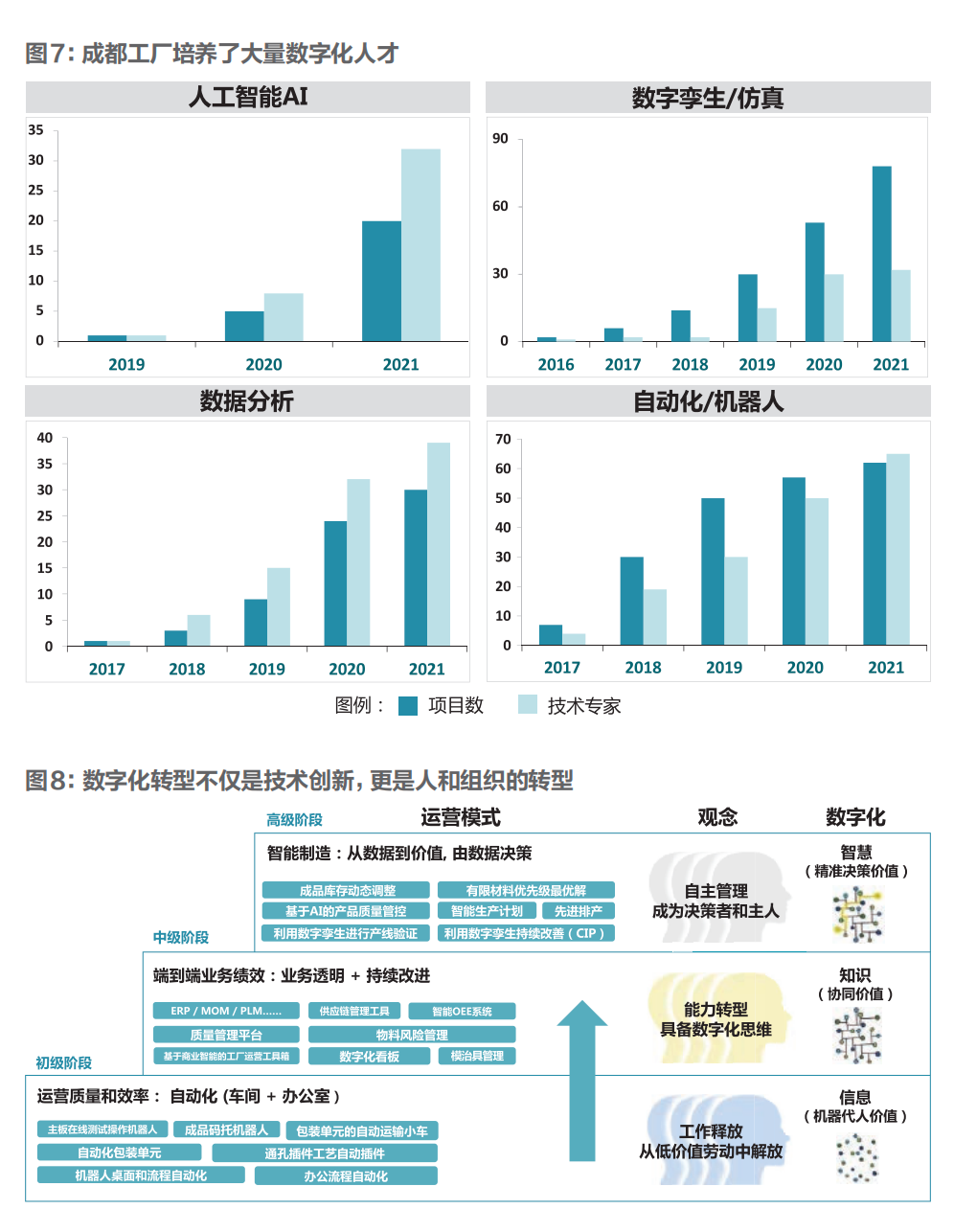

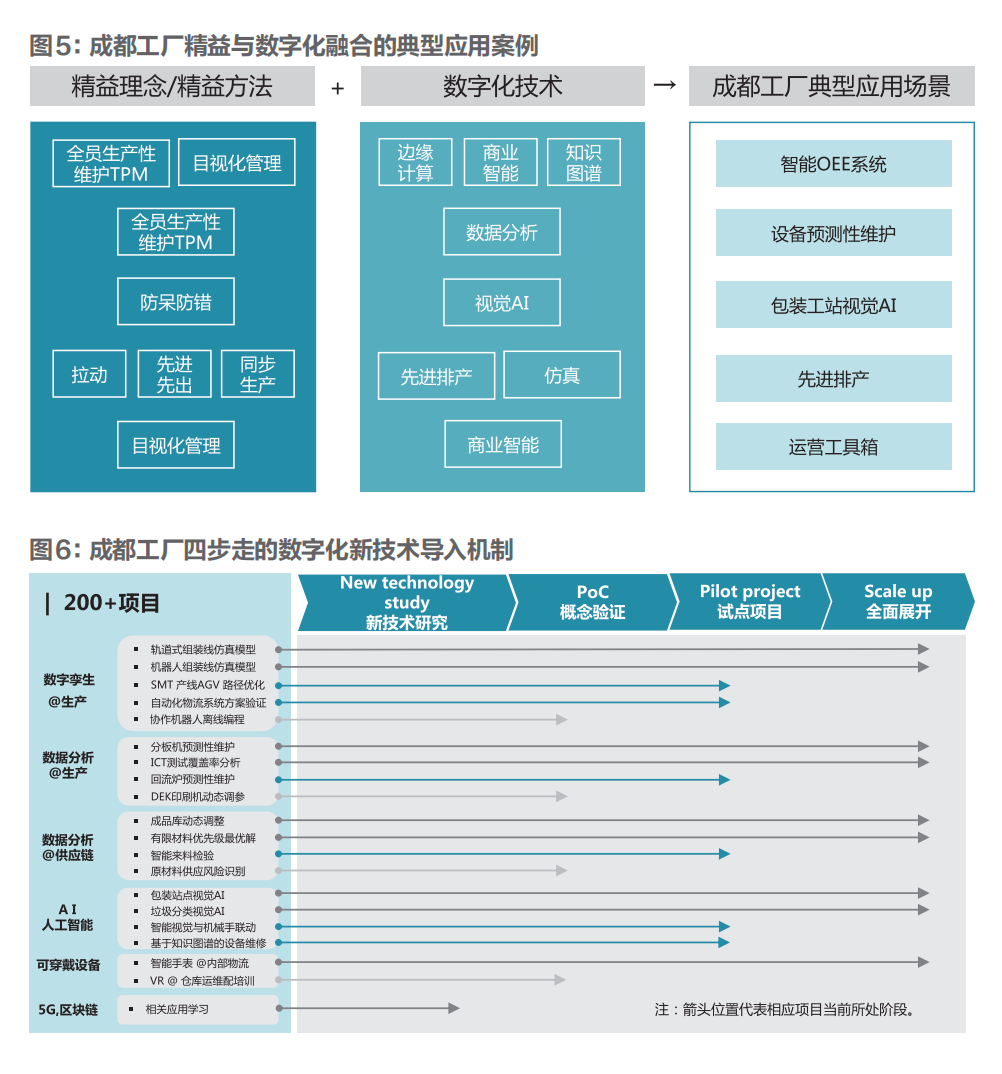

組織變革的典型案例:西門子成都工廠

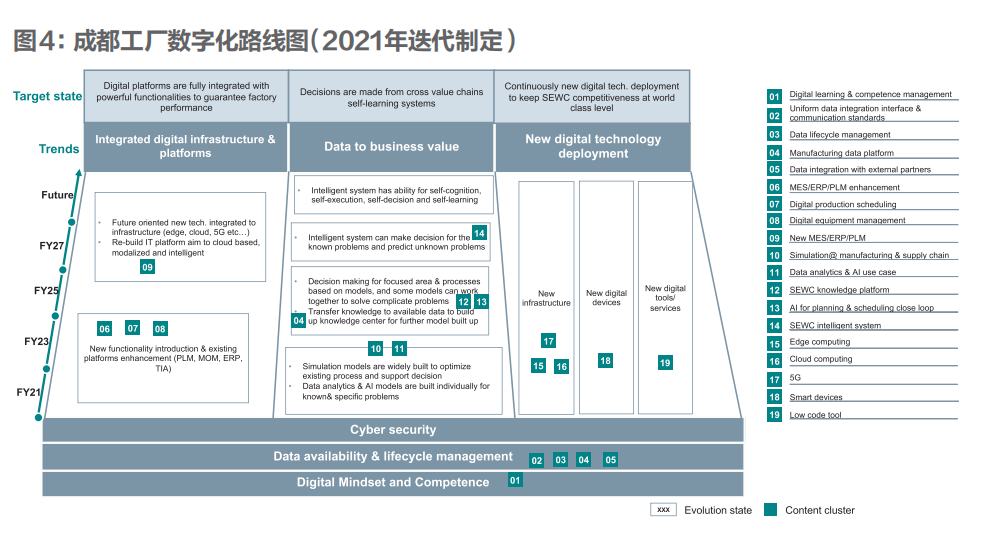

支撐組織變革的關(guān)鍵要素

成都工廠組織變革的總結(jié)

作者:趙娟 來源:財經(jīng)雜志 時間:2022-10-11 14:58:02 瀏覽次數(shù):

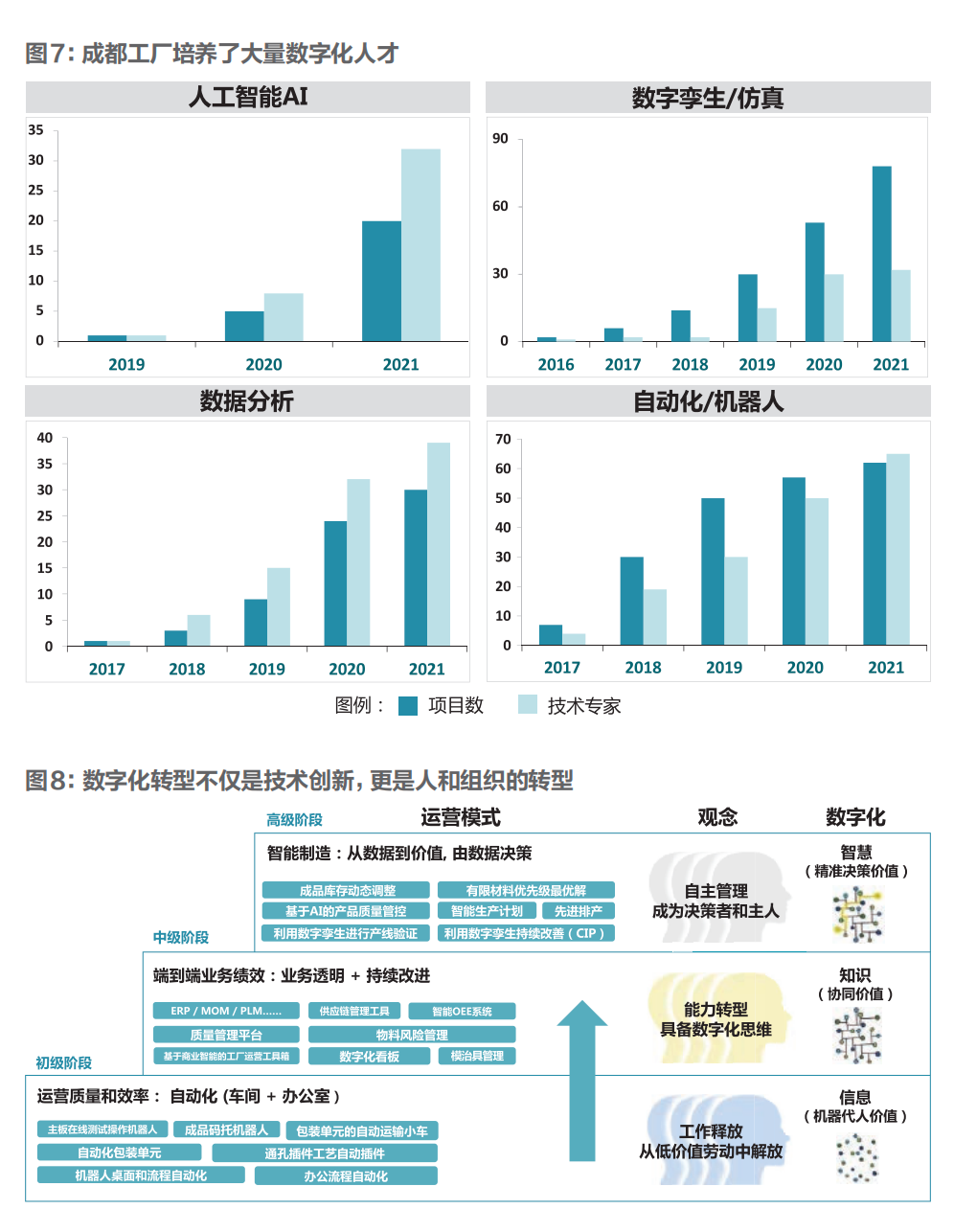

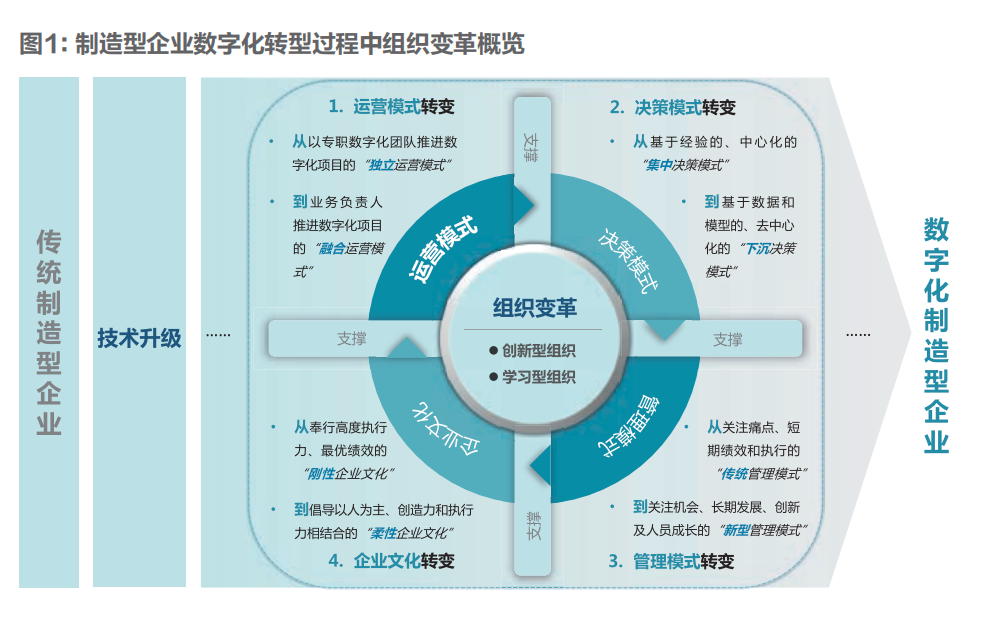

沒有組織層面的變革,數(shù)字化技術(shù)極有可能將傳統(tǒng)的低效流程升級為低效的數(shù)字化流程

數(shù)字化轉(zhuǎn)型的四大誤區(qū)

擺脫轉(zhuǎn)型誤區(qū)的關(guān)鍵:組織變革

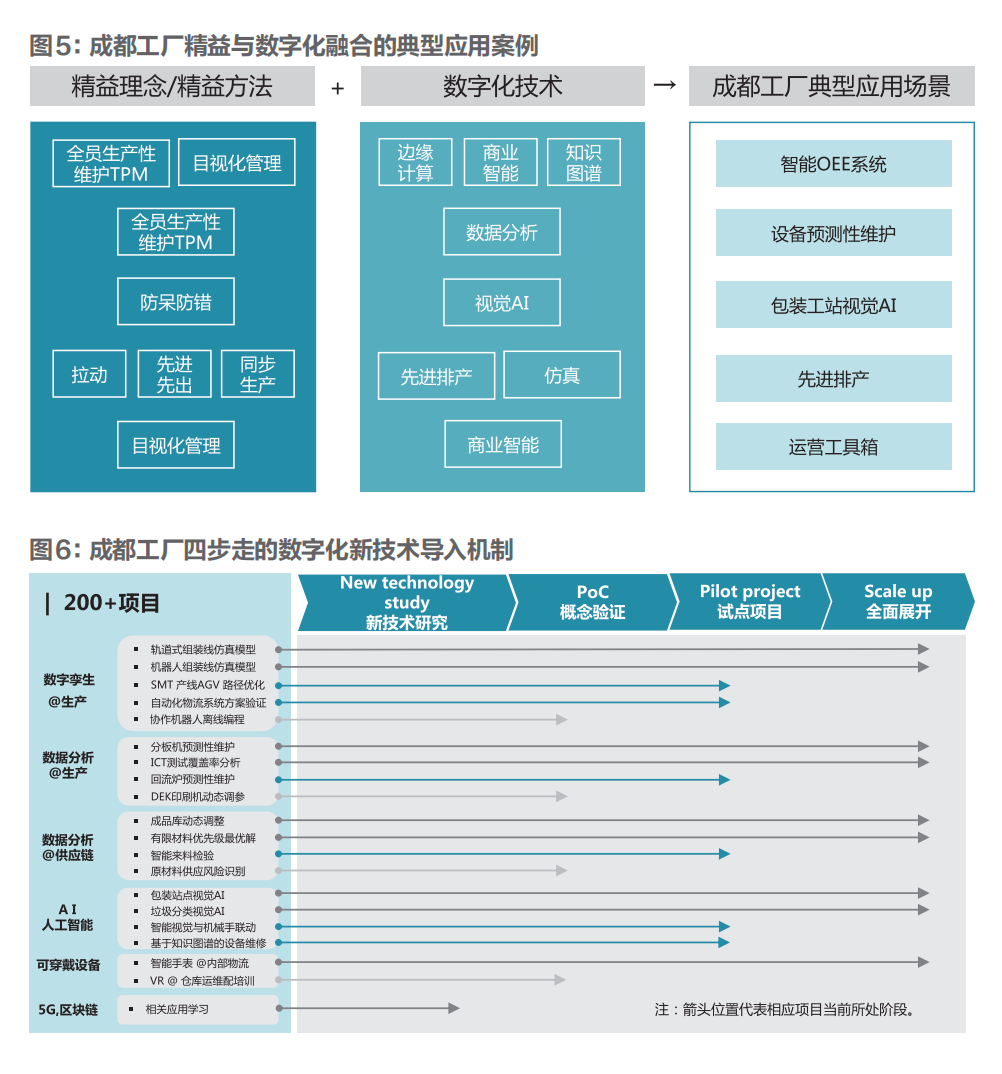

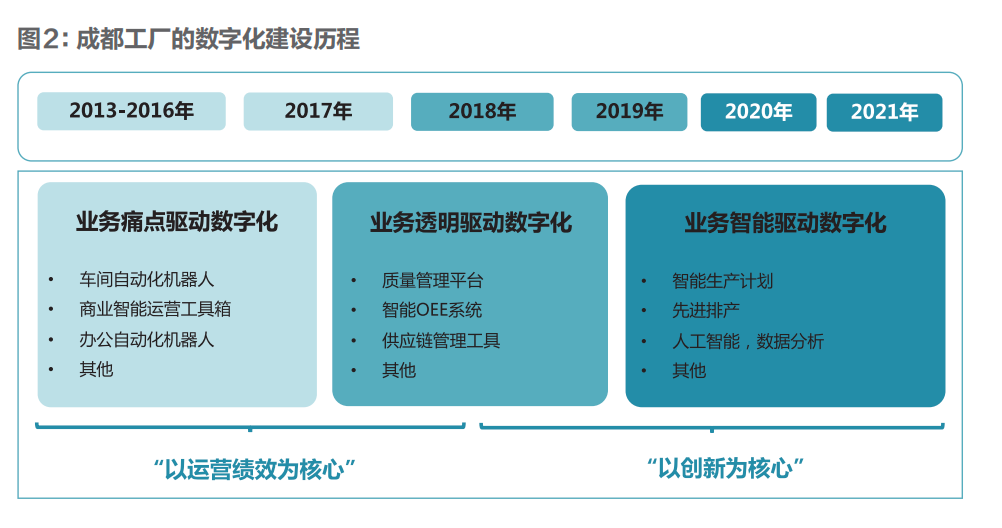

組織變革的典型案例:西門子成都工廠

支撐組織變革的關(guān)鍵要素

成都工廠組織變革的總結(jié)

客服微信

導(dǎo)師微信

微信公眾號